- 溶接作業標準

- 溶接の技能

- 溶接事例とまとめ

- 推奨条件計算システム

- 溶接連携システム

|

|

この作業標準は、JIS Z 3040 「溶接施工方法の確認試験方法」の母材の区分(P番号)8A(オーステナイト系ステンレス鋼)と8Aを被覆アーク溶接法(溶接方法の区分:A)により溶接施工する時に適用する。

溶接棒は、JIS Z 3221 「ステンレス鋼被覆アーク溶接棒」に該当するものを使用する。

| 鋼種 | SUS304 | SUS304L | SUS316 | SUS316L | SUS321 | SUS347 |

|---|---|---|---|---|---|---|

| SUS304 | (D308) |

(D308) |

(D308) |

(D308) |

(D308) |

(D308) |

| SUS304L | (D308) |

(D308L) |

(D308L) |

(D308L) |

(D308L) |

(D308L) |

| SUS316 | (D308) |

(D308L) |

(D316) |

(D316) |

(D316) |

(D316) |

| SUS316L | (D308) |

(D308L) |

(D316) |

(D316L) |

(D316L) |

(D316L) |

| SUS321 | (D308) |

(D308L) |

(D316) |

(D316L) |

(D347) |

(D347) |

| SUS347 | (D308) |

(D308L) |

(D316) |

(D316L) |

(D347) |

(D347) |

| 材料 | 密度 (常温) g /cm3 |

比電気抵抗 (常温) 10-8Ωm |

磁性 | 比熱 (0〜100℃) (kJ/kg℃) |

熱伝導率 (100℃) (W/m℃) |

縦弾性係数 (常温) kN/mm2 |

線膨張係数 (0〜100℃) (x 10-6/℃) |

|---|---|---|---|---|---|---|---|

| SUS3041) | 7.93 | 72 | 無 | 0.50 | 16.3 | 193 | 17.3 |

| SUS4102) | 7.7 | 57 | 有 | 0.46 | 24.2 | 200 | 10.99 |

| SUS4303) | 7.7 | 60 | 有 | 0.46 | 26.0 | 200 | 10.5 |

| SUS329J4L4) | 7.80 | 88 | 有 | 0.46 | 16.3 | 196 | 10.5 |

| SUS6305) | 7.78 | 98 | 有 | 0.46 | 16.3 | 196 | 10.8 |

| SS4006) | 7.86 | 15 | 有 | 0.49 | 51.0 | 207 | 11 |

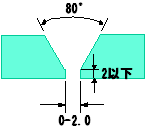

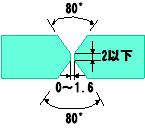

V開先(裏当てなし) |

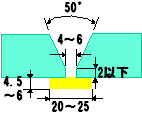

V開先(裏当てあり) |

X開先(両面溶接) |

溶接は全ての姿勢で行うことができる。しかし、溶接性が良いのは下向き姿勢であるので、回転ジグ等を工夫してできるだけ下向きで溶接することが望ましい。

被覆アーク溶接用の電源には、交流電源と直流電源がある。いずれの電源を使用するかは、溶接材料の特性によるので、溶接材料メーカの指示に従うこと。

溶接電源が直流(DC)の場合、プラス(+)とマイナス(−)がある。一般的にプラスをホルダへ、マイナスを母材側に接続した逆極性(Electrode Positive:DC.EP)が推奨されている。これも溶接材料の特性によるものなので、いずれの極性を使用するかは、溶接材料メーカの指示に従うこと。

オーステナイト系ステンレス鋼溶接棒の推奨溶接電流値の一例を表3に示す。

オーステナイト系ステンレス鋼は、比電気抵抗(表2)が炭素鋼の約5倍と大きいため、使用電流値を炭素鋼溶接棒と同様に高くすると溶接棒が赤熱しアークが乱れ、溶接棒が最後まで使用できない状態になる。アークが乱れた時点で溶接を中断し、残棒を捨てれば溶接部の品質的悪影響は少ないが、経済的損失になる(捨てる溶接棒の長さが大きい)。

オーステナイト系ステンレス鋼溶接棒の推奨電流値を炭素鋼溶接棒と比較すると、棒径4mm(下向き)で約50A低い値になる。このため、炭素鋼の溶接に慣れた溶接士にはアークの吹き付けが弱く感じられ、教育を徹底しないと上限値を超えた電流値による施工になりやすく、注意が必要である。使用電流範囲は銘柄により異なるので、溶接材料メーカの指示に従うこと。

| 溶接姿勢 | 棒径(mm) | |||

|---|---|---|---|---|

| 2.6 | 3.2 | 4.0 | 5.0 | |

| 下向 | 55-70A | 80-110A | 110-140A | 150-180A |

| 立向 | 50-60A | 75-90A | 105-130A | - |

| 上向 | 50-60A | 75-90A | 105-130A | - |

| 炭素鋼溶接棒(比較) | - | - | 140-190A | - |

オーステナイト系ステンレス鋼の溶接においては、溶接部が高温長時間に加熱されるほど、以下の問題が発生しやすくなる。

問題の発生を避けるために溶接部の温度上昇を抑える必要があるため、予熱は行わず、パス間温度もできるだけ低く抑える。

オーステナイト系ステンレス鋼は溶接によって変形を生じやすいので、十分拘束して溶接を行う等の事前の変形防止対策が必要である。

運棒はストリンガービード法が望ましく、ウィービングを行う場合には溶接棒径の2.5倍以下とするのが一般的である。

クレータ割れが発生した場合は、割れをグラインダー等で除去後、次の溶接を行うことが望ましい。

多層溶接の場合は、前の層のスラグ及びスパッタを除去してから次の層を溶接する。 清掃に使用するワイヤブラシは、ステンレス鋼製の物を使用すること。

(炭素鋼製のワイヤブラシをステンレス鋼に使用すると、表面に鉄粉が付き、錆び発生の恐れがあるので使用しないこと。)溶接部に欠陥が生じた場合には、その原因を究明、対策を講じて、欠陥を除去後再溶接を行う。

溶接完了後、熱処理が必要な場合(耐食性の改善、機械的性質の改善、溶接残留応力除去)には、目的により下記の処理がある。熱処理の詳細は、SAS801(ステンレス協会規格) によること。

によること。

ステンレス鋼溶接部の欠陥検査法として、下記の方法が採用されている。1は表面にある欠陥、2は内部欠陥の検査に活用されている。

を参照のこと。

を参照のこと。