1. レーザ切断の仕組みと良く使われる切断技術

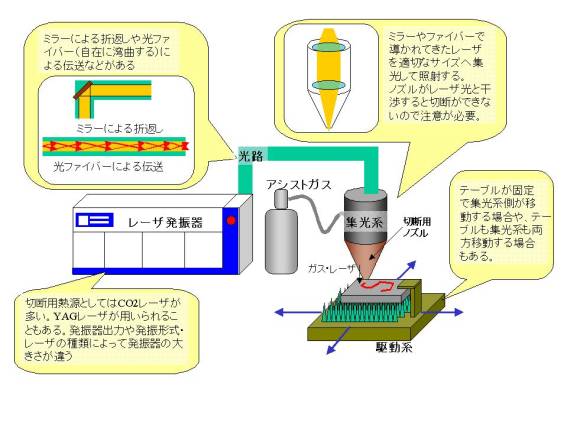

1.1 レーザ切断を行うために必要な装置 レーザ切断は、集光したレーザを試料に直接照射して溶融させ、溶融金属をレーザと同軸で流れるアシストガスで吹き飛ばすことによって切断する加工法である。レーザ切断加工の特徴や詳しい原理などは次の節に述べるので、ここでは代表的な装置構成について紹介する。次のような構成が一般的である。図1-1に構成図を示す。

図1-1 レーザ切断装置の模式図

このようにレーザ切断加工機もしくは切断可能な装置はその性能や役割によって幾つかの系統に分けることができるが、それぞれの系がになっている役割は次の通りである。

・レーザ発振器;レーザ光を発振する心臓部。加工する板の厚さ・種類・切断時に求められる加工精度によってレーザの種類は出力等が使い分けられる。基本的に集光して使用されるので、現在のところビームモードがシングルに近いCO2レーザを採用しているものが一般的であるといえるが、YAGレーザが採用されていることもある。

・伝送光学系;発振器で発生したレーザ光を集光して照射するユニットへ伝送する部分。CO2レーザの場合は、反射ミラーによって伝送するが、YAGレーザの場合は光ファイバーを通して伝送することもある。

・集光光学系;発振器から来たレーザ光を集光レンズや放物面鏡等で集光して被加工材に照射する部分。集光レンズの焦点距離などによって、レーザの集光径や集光時のパワー密度が変化する。

・アシストガス系;レーザの入熱によって溶融した金属を吹き飛ばすために高速ガス流を発生させる装置で、ガスボンベとガス圧調整器(レギュレーター)で構成され、切断用ノズルにつながっている。使用するガスは酸素ガスが多いが窒素ガスも用いられる。酸素ガスは金属の切断において酸化反応熱を切断に利用できるため切断速度や加工限界を向上させることができる利点がある反面、切断面に酸化皮膜を生成する問題点もある。酸化皮膜を生成せずに切断する時には、窒素やアルゴンなどのガスが用いられる。溶融金属の吹き飛ばし能力はガスの圧力によって左右されるが、切断用ノズルのサイズや設定にも左右される。

・切断用ガスノズル;溶融した金属を吹き飛ばすためにアシストガスを噴き出すパーツで、その性格上ノズル出口は小さく、直径1

mmくらいの穴からアシストガスを高速で噴き出す。また、ノズルと切断材料との間隔(スタンドオフ)もタイトで、数mm以下のことが多い。切断用ノズルはレーザと同軸でセットされるため、セッティング時にノズルがレーザの集光光路を遮らないように設置しないと切断ができなくなる場合があり、特に注意を要する。

・駆動系;集光光学系または切断材料を固定しているテーブルを移動させることでレーザ切断を行う。駆動系はこのどちらかあるいは両方を動かすシステムである。なお、切断材料は切断中に落下したり動いたりしないように固定するためのジグは存在するが、溶接加工のようにしっかりと固定するわけではない。2次元の切断加工の場合なら切断材料の片側をクランプし、切断片が落ちないように検算の上に切断材料を載せる形が一般的である。

|